Los propietarios de pequeñas empresas suelen pensar que la modernización de los procesos de fabricación significa instalar enormes sistemas de automatización de cadenas de montaje en las fábricas. Cuando piensan en cadenas de montaje, se imaginan kilómetros de cintas transportadoras, brazos robóticos altamente coordinados y fábricas que funcionan solas, todo ello cumpliendo estrictamente los procedimientos de seguridad. Esta imagen intimida y, francamente, parece cara y fuera de su alcance.

Pero la verdad sobre la fabricación moderna no se encuentra en las instalaciones multimillonarias de los conglomerados automovilísticos ni en los gigantes que producen electrónica de consumo. Se encuentra en los pequeños talleres y las fábricas de tamaño medio que forman la columna vertebral de la cadena de suministro mundial.

Para las empresas a las que servimos, la automatización no consiste en sustituir humanos por máquinas. Se trata de proporcionar a su personal mejores herramientas para reducir los costes laborales. No se trata de gastar millones, sino de gastar bien el dinero que se tiene. Esta guía es para el fabricante pragmático. Le anima a centrarse en lo práctico, lo escalable y la línea de montaje automatizada que su empresa y su presupuesto puedan soportar.

¿Pueden las pequeñas empresas permitirse la automatización? Acabar con los mitos sobre los costes

A menudo se considera que la automatización tiene dos extremos: o se tiene un proceso totalmente automatizado con robótica avanzada y software, o se tiene un proceso totalmente manual con trabajadores en la planta. Los propietarios de pequeñas empresas a menudo se quedan atascados debido al mito del coste de la automatización: el miedo a que la inversión inicial sea insuperable sin una planificación cuidadosa.

Comprender la ‘automatización de bajo coste’ (LCA) puede ayudar a superar este obstáculo. La LCA trata de abordar sistemas menos complejos y de menor coste, al tiempo que fomenta el bajo coste unitario, y desplaza la atención de la compra de un sistema totalmente integrado a la búsqueda de sistemas de ensamblaje asequibles. Es importante señalar que el objetivo de las pequeñas y medianas empresas (PYME) rara vez es lograr la automatización robótica total. Más a menudo, se centran en lograr una automatización parcial y un modelo híbrido.

En el modelo híbrido, la automatización se utiliza para realizar las tareas de ensamblaje que requieren realizar la misma acción miles de veces sin fatiga, como aplicar una presión uniforme sobre los tornillos o identificar pequeños defectos, garantizando un producto final de alta calidad. Mientras tanto, las habilidades de un trabajador humano se utilizan para la adaptabilidad, el pensamiento crítico y el manejo de variables que son menos predecibles.

En el momento en que empiezas a integrar herramientas rentables en lugar de buscar máquinas que sustituyan a tus trabajadores, el gasto total disminuye considerablemente. No está adquiriendo una fábrica completamente nueva, sino algunos sensores y relés y actuadores sencillos que forman parte del Internet de las cosas para mejorar los sistemas de producción que ya tiene. Esto no es simplemente rentable, sino que reduce los costes operativos y mejora el ROI que los propietarios de pymes de automatización necesitan ver para justificar el cambio.

4 elementos clave que debe tener en cuenta antes de automatizar su línea de producción

Antes de comprar un solo sensor o motor, debe examinar su proceso de producción con ojos honestos y críticos. La automatización es un amplificador. Si automatiza un proceso eficaz, mejora el rendimiento. Si automatizas un proceso caótico, simplemente creas el caos más rápidamente.

Para descubrir el enfoque empresarial más adecuado, ya sea adquirir equipos específicos o desarrollar un proceso de montaje adaptable, realmente debe evaluar estos cuatro parámetros para satisfacer sus necesidades de producción.

| Factor de evaluación | Preguntas clave | Implicaciones para la automatización |

| Características del producto | ¿Es consistente la forma del producto? ¿El material es rígido o blando? | Rígido: Más fácil de automatizar. Blando: Requiere manipulación humana. |

| Volumen y estructura de la mezcla | ¿Fabrican productos de alto volumen y baja mezcla o de bajo volumen y alta mezcla? | Gran volumen: Justifica máquinas dedicadas. Gran mezcla: Exige requisitos de automatización flexibles. |

| Cuellos de botella en los procesos | ¿Dónde se acumula el trabajo? ¿En el montaje, las pruebas o el embalaje? | Velocidad: Necesita asistencia mecánica. Precisión: Necesita asistencia sensorial. |

| Automatización del espacio físico | ¿Dispone de espacio en el suelo para las jaulas de seguridad? | Espacio reducido: Requiere una automatización compacta, de “sobremesa”. |

Las 3 mejores tecnologías de automatización para presupuestos limitados

Si ha previsto destinar un presupuesto de capital a la adquisición de nuevos equipos, no necesita robots móviles autónomos ni una línea industrial completa y masiva. Existen tecnologías ‘intermedias’ adaptadas a la automatización básica que incluyen componentes clave para un funcionamiento eficaz. Se trata de unidades autosuficientes diseñadas como soluciones de automatización de sobremesa.

Robots colaborativos (Cobots)

A diferencia de los robots industriales convencionales, que pueden requerir una programación intrincada e incluso jaulas de seguridad, los robots colaborativos están diseñados para trabajar junto a las personas.

- La aplicación: Son valiosos para acciones de “recoger y colocar”, manipulación de máquinas (máquinas CNC de bucle) o apilamiento de cajas al final de una línea de producción.

- La ventaja de las PYME: Son bastante sencillos de reprogramar. Si una línea de productos cambia el mes que viene, el Cobot puede trasladarse a otra estación. Son la opción más cara de esta lista (una media de $20.000-$30.000), pero esta flexibilidad le ofrece seguridad a largo plazo para su inversión.

Platos divisores de sobremesa

Para determinadas operaciones de montaje que requieren muchos pasos pequeños (por ejemplo, insertar un tornillo, colocar una arandela y, a continuación, presionar un tapón), la cinta de un sistema de transporte lineal puede ocupar mucho espacio adicional. Una estación de montaje compacta basada en una mesa giratoria es mejor para estas tareas precisas.

- La aplicación: Moviendo las piezas en el sentido de las agujas del reloj de una en una en un círculo de alta velocidad, una mesa giratoria puede detenerse en intervalos precisos. Esto permite montar atornilladores o dispensadores automáticos alrededor de un cubo central compacto.

- La ventaja de las PYME: La mesa giratoria reduce el espacio de suelo. Puede colocarse en un banco de trabajo estándar, pero permite una producción hasta cuádruple en comparación con un solo operario. Reduce el tiempo de montaje y, a su vez, estabiliza el rendimiento de la producción al tiempo que reduce el tiempo de ciclo para una mayor eficiencia.

Transportadores modulares de perfiles de aluminio

Ya no tienen por qué ser pesados transportadores de acero los utilizados en la industria del automóvil. Los sistemas modernos utilizan un diseño de transportador de bajo coste fabricado en aluminio extruido ligero.

- La aplicación: Traslado de piezas ligeras entre estaciones.

- La ventaja de las PYME: Se trata de sistemas flexibles que son como juegos de construcción para ingenieros. Puedes comprar extrusiones en longitudes estándar, atornillarlas y, cuando la fábrica se traslade el año que viene, desmontarlas para reconfigurarlas es bastante fácil. Estos sistemas son el núcleo de la estrategia de fabricación flexible.

Cómo reequipar su línea existente con componentes

Cuando no se dispone de presupuesto para nuevas máquinas, la mejor opción es modernizar los equipos de línea existentes. Puede convertir máquinas “tontas” en “inteligentes” añadiendo componentes del sistema de control industrial, como una fuente de alimentación de carril DIN o sensores específicos. Esto permite adquirir componentes de automatización de una sola vez en lugar de comprar maquinaria nueva.

Esa es la esencia de la automatización DIY. Puedes construir algo más que la automatización; añadiendo componentes específicos, puedes conseguir la funcionalidad de las máquinas caras con una intervención humana mínima por una fracción de la inversión.

La actualización “inteligente” de la cinta transportadora

La mayoría de los controles aplicados a las cintas transportadoras consisten en hacerlas arrancar y parar. La consecuencia es que muchos transportadores funcionan continuamente, derrochando electricidad e interrumpiendo la secuencia de operaciones, desgastando el motor cuando no entra producto en la línea, y también provocan ‘atascos de troncos’ en los que los productos se amontonan detrás y resultan dañados.

- Componentes necesarios: Sensores fotoeléctricosreequipar + Relé + Temporizador.

- La transformación: Coloque un sensor al final de la cinta. Cuando un producto llega al final y bloquea el sensor, una configuración de automatización por relé temporizado detiene la cinta. El sensor desaparece y la cinta se reinicia automáticamente cuando el operario retira el producto.

- El beneficio: Conseguirá la “lógica de acumulación” (control automático del tráfico) sin escribir una sola línea de código.

Puestos de trabajo Poka-Yoke (a prueba de errores)

El montaje manual conlleva errores humanos. Los operarios pueden olvidar una arandela o desalinear una pieza, lo que provoca costosas devoluciones.

- Componentes necesarios: Sensores inductivos de proximidad + Finales de carrera + Indicador Luces.

- La transformación: Incruste los sensores en la plantilla de montaje. Configure la lógica para que la mordaza no se cierre hasta que todos los sensores detecten que las piezas correctas están presentes y alineadas. Si falta una pieza, la máquina rechaza el ciclo y se activa una luz roja.

- Ventajas: Garantiza la consistencia del producto y evita físicamente que se produzcan defectos. Sustituye la necesidad de un paso de inspección posterior a la producción por una garantía de calidad durante el proceso.

Automatización neumática de bajo coste

Cuando tenga que empujar un producto rechazado fuera de la línea o estampar una etiqueta, y no pueda permitirse un brazo robótico, pruebe esto.

- Componentes necesarios: Cilindro neumático + Válvula solenoide + Tiempo Relé.

- La transformación: Un sensor detecta y envía una señal a un relé temporizado que activa una válvula solenoide después de un tiempo predeterminado (como 0,5 segundos). La válvula se abre y el cilindro se extiende y desplaza el objetivo.

- El beneficio: Gracias a la secuenciación temporal y la presión del aire, puede simular las acciones de un brazo robótico mucho más barato (menos de $500), potente y duradero.

El éxito de la modernización depende de la perfecta integración de estos componentes, y adquirirlos individualmente a varios proveedores puede ser un quebradero de cabeza logístico. Aquí es donde OMCH transforma lo complejo en sencillo. Como fabricante integral de automatización industrial con 38 años de legado, ofrecemos un verdadero solución integral de contratación. Tanto si necesita una fuente de alimentación conmutada estable para accionar el sistema, relés precisos para controlar la lógica o sensores de alta sensibilidad para detectar su producto. Pero no solo proporcionamos hardware; nuestro veterano equipo de ingenieros está preparado para analizar sus instalaciones concretas y ofrecerle asesoramiento personalizado, garantizando que su estrategia de modernización no sea una simple colección de piezas, sino una actualización cohesionada y fiable.

Estrategia de aplicación paso a paso: Gatear, andar, correr

No apreciar la importancia de hacer las cosas paso a paso es uno de los errores más importantes que puede cometer un empresario. La automatización y la producción en masa no son procesos de un solo paso.

- Rastreo: La fase de datos

Antes de empezar a introducir cambios en el funcionamiento de su empresa, asegúrese de recopilar datos en tiempo real. No se puede mejorar algo si no se puede medir su rendimiento. Utilice herramientas digitales básicas de contador de producción y sensores para saber cuántas unidades produce cada hora y cuándo se producen paradas. Conocer esos datos le ayudará a detectar cuellos de botella y le proporcionará información crucial sobre su eficiencia actual.

- Paseo: La fase insular

A partir de los datos, hay que determinar el cuello de botella más doloroso de su línea. ¿Es la estación de envasado? ¿Es la estación de taladrado? Sólo debe automatizar esa estación. Cree lo que se denomina la “isla de la automatización”. Un buen ejemplo es añadir una máquina de alimentación de tornillos que sea automática, o un dispensador semiautomático que utilice para etiquetar el producto acabado, o preparar nuevos productos. Esto permite que su personal se adapte a las nuevas herramientas, y le permite obtener un rápido retorno de la inversión.

- Ejecutar: la fase de integración

Cuando varias islas de automatización funcionan correctamente, es el momento de conectar toda la línea. Tome la salida de una estación de taladrado y conecte su salida a la entrada de una estación de envasado con una cinta transportadora modificada. Utilice estrategias SME de integración de PLC para gestionar los comandos de arranque/parada. Aquí es donde se consigue el flujo en su línea de montaje automatizada.

5 errores comunes de automatización que cometen los pequeños fabricantes

La automatización es un camino resbaladizo, y los pequeños fabricantes suelen recorrerlo con la intención de entrar en la Fast Lane. He aquí los cinco escollos y cómo sortearlos.

- Un exceso de automatización

Puede sustituir la mano de obra humana por una máquina si la tarea no requiere habilidades motoras finas, no necesita un juicio elevado y matizado, y no es algo que pueda hacer fácilmente, a bajo coste, un humano. Por ejemplo, si está considerando automatizar un proceso de inspección visual porque el proceso manual es demasiado lento, utilizando visión artificial compleja o inteligencia artificial, está automatizando con una solución de ROI negativo.

- Ignorar la formación

La automatización de un proceso de trabajo requiere diferentes competencias de los equipos implicados, no sólo en la parte operativa, sino también con el mantenimiento. Adquirir una máquina automatizada y no adecuar la formación de su personal de mantenimiento puede provocar desequilibrios. Sus técnicos deben tener la formación necesaria para ser personal de mantenimiento.

- Falta de normalización

La variación es el enemigo de la automatización. Si los tornillos que llegan tienen tolerancias poco precisas (por ejemplo, un tornillo mide 5 mm y el siguiente 5,2 mm), el alimentador automático se atascará. Estandarizar la cadena de suministro es de suma importancia para mitigar los problemas de compatibilidad antes de automatizar el montaje.

- Mantenimiento con vistas

Las herramientas manuales se romperán y serán sustituidas. Las líneas automatizadas se desgastarán. Si no dispone de un programa de mantenimiento preventivo -comprobación de tensiones, limpieza de lentes y apriete de terminales sueltos-, su costoso sistema se degradará, lo que pone de relieve la importancia del mantenimiento predictivo.

- Mala selección de componentes

El error más común es considerar los componentes industriales como genéricos. Para ahorrarse unos dólares, la mayoría de los empresarios utilizan componentes de calidad comercial y se sorprenden cuando sus sistemas empiezan a fallar debido a las vibraciones, los residuos y el ruido eléctrico de una planta de producción. El entorno industrial es hostil. Para mantener la fiabilidad, es necesario utilizar componentes especialmente diseñados para soportar este entorno. Que no tengan fugas, que no fallen y que no provoquen tiempos de inactividad inesperados. Ahorrar dinero en un sensor barato es una falsa economía si conduce a una línea de producción que no funciona de forma fiable.

Cálculo de la rentabilidad de su primer proyecto de automatización

¿Cómo justifica esta inversión? Si se limita a utilizar el ahorro en mano de obra, se está perdiendo por completo la otra mitad de la ecuación. Para evaluar el ROI completo para la pequeña empresa, también debe evaluar el impacto de la estabilidad de la producción y el potencial de crecimiento.

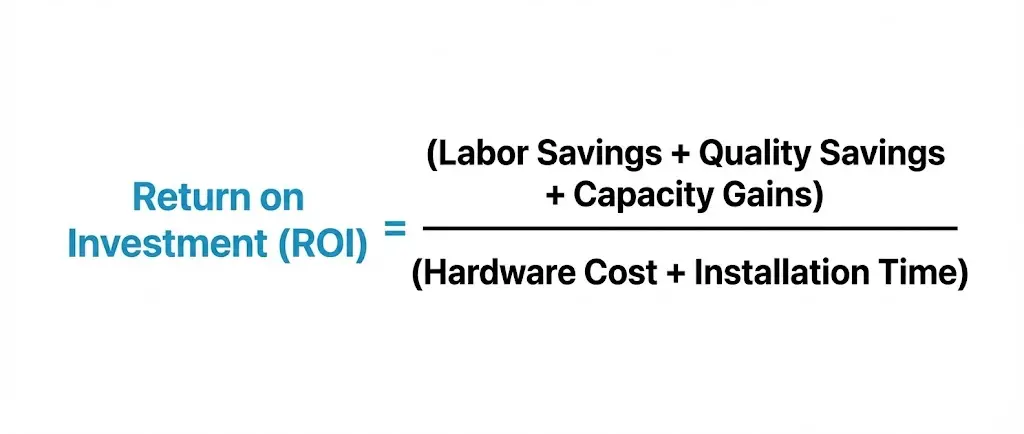

Para calcular el verdadero ROI de una pequeña empresa, utilice la fórmula del ROI de automatización:

A partir de este desglose, utilice los factores identificados para calcular los que realmente impulsan su ROI:

| Componente ROI | Qué medir | El valor de las PYME (por qué es importante) |

| Ahorro de mano de obra directa | Reducción de las horas de trabajo pagadas por tareas repetitivas y de los salarios por horas extraordinarias, lo que se traduce en una mayor eficacia de las operaciones. | La línea de base: Es el parámetro más obvio. Si un $500 ahorra 4 horas de trabajo manual al día, el sistema se amortiza en menos de un mes. |

| Ahorro de calidad | El coste del material de desecho, los gastos de devolución y el tiempo administrativo dedicado a tramitar las reclamaciones relacionadas con la detección de defectos. | El beneficio oculto: Para las PYME, un lote defectuoso puede acabar con la relación con un cliente. Un sensor que evita los defectos ahorra un dinero que nunca aparece en un balance estándar. |

| Aumento de la capacidad | La producción durante las pausas para comer, los cambios de turno o fuera del horario laboral (funcionamiento sin vigilancia) puede aumentar el rendimiento para satisfacer la demanda del mercado. | El motor de crecimiento: los humanos tienen límites físicos; las máquinas, no. Esta “capacidad de aumento” le permite aceptar pedidos más grandes y con plazos ajustados que antes tenía que rechazar. |

| Inversión total | Costes de hardware (sensores, fuentes de alimentación, relés) + Tiempo de inactividad de la instalación + Tiempo de formación. | La realidad: Aquí es donde gana el Component Path. Un retrofit de $2.000 alcanza un ROI positivo 10 veces más rápido que un robot de $20.000, lo que reduce drásticamente su riesgo financiero. |

Conclusiones: Construir una línea inteligente que se adapte a su escala

La automatización no está reservada a los gigantes. Está al alcance de cualquiera que esté dispuesto a analizar su línea de producción, dividirla en pasos y aplicar la tecnología adecuada al problema adecuado, reduciendo la dependencia del trabajo manual.

Tanto si compra un simple equipo de sobremesa como si reequipa un transportador de treinta años, los principios son los mismos: empezar por el problema, respetar el proceso y no comprometer nunca la calidad de los componentes principales. Sus sensores, fuentes de alimentación e interruptores son el sistema nervioso de su fábrica. Trátelos con la importancia que se merecen.

¿Está listo para evaluar su línea de producción? Si está pensando en actualizar sus instalaciones a una línea de montaje más automatizada, o necesita asesoramiento sobre seleccionar los componentes industriales adecuados, OMCH está aquí para ayudar. Póngase en contacto con nosotros hoy mismo para una consulta sobre la creación de una solución de automatización que se adapte a su empresa.